集裝箱岸橋起升鋼絲繩自動潤滑系統設計與應用

陳俊敏

廣州南沙海港集裝箱碼頭有限公司

Guangzhou South China Oceangate Container Terminal Co.,Ltd

摘要:筆者根據南沙海港公司在用岸橋起升鋼絲繩日常養護情況,根據鋼絲繩使用情況、潤滑手段、潤滑效果,參考國內各大碼頭管理經驗,有針對性地設計適合于本公司岸橋的起升鋼絲繩自動潤滑系統,并取得顯著成果。

Summary:According to the daily maintenance of the hoisting steel rope of Technical Dept. GOCT, according to the use of the wire rope, the lubrication method and the lubrication effect. Reference to the management experience of domestic major Wharfs,the author designs the hoisting steel rope automatic lubrication system suitable for the bridge of the company, and has achieved remarkable results.

關鍵詞:岸橋 起升鋼絲繩 自動潤滑

Key Words:the quayside container crane hoisting steel rope automatic lubrication

南沙海港公司在用岸橋鋼絲繩纏繞系統包括有起升鋼絲繩、小車鋼絲繩、托架鋼絲繩、俯仰鋼絲繩。各機構鋼絲繩基本按既定潤滑周期落實潤滑養護,潤滑原則性控制在鋼絲繩上舊油未干枯前安排。起升鋼絲繩作為岸橋的重要構件,做足日常養護非常關鍵,必須在前大梁維護平臺、小車架維護平臺、后大梁維護平臺、鋼絲繩卷筒四處進行分段潤滑,其中以小車架維護平臺、后大梁維護平臺兩處頻繁作業段的鋼絲繩繞經滑輪組最多,潤滑效果相對其他部位更為苛刻。

1 岸橋鋼絲繩纏繞系統使用與維護情況

南沙海港公司在用岸橋起升鋼絲繩基本按既定潤滑周期落實潤滑養護計劃,潤滑原則性控制在鋼絲繩上舊油未干枯前安排。受資源條件限制,目前根據潤滑計劃結合碼頭船舶作業計劃進行權衡安排,僅采用人工用手涂油方式,分部位配合起升、小車慢速動作執行潤滑,潤滑過程人手直接與鋼絲繩接觸,每個人要兼顧鋼絲繩潤滑質量以及設備上機構動作的協調、周邊鋼結構與站人存在的隱性干涉。通過人手進行涂油可能存在的人手刺傷、人身碰撞;涂油不均勻潤滑效果欠佳、維護現場滴漏等弊端;若油膜過厚作業過程中將甩出污染設備結構、通道以及作業船舶污染等。

鋼絲繩在兩個潤滑周期間無法保障鋼絲繩表面油膜長期存在,當油膜破壞后,岸橋在海邊經過風吹日曬雨淋,還受到鹽份的腐蝕,鋼絲繩逐步從表面浮銹、內銹→里外鋼絲脆化→鋼絲繩經過滑輪換向后存在大部分集中斷絲。每條正常使用的鋼絲繩在使用后期均存在此問題,尤其以起升鋼絲繩頻繁作業段最為突顯。

由于人工涂油存在的種種缺陷以及實施時間限制,保障鋼絲繩潤滑質量、增強整體潤滑效果,消除施工安全影響因素,作為當前鋼絲繩潤滑方式優化改進的突破點,落實岸橋起升鋼絲繩自動潤滑改造勢在必行。

2 起升鋼絲繩自動潤滑方案構思、確定與實施

2.1 方案要求構思

為了防止鋼絲繩缺少潤滑油或沒有潤滑油現象的發生,為了讓鋼絲繩保持在一個良好的狀態,延長鋼絲繩使用壽命,潤滑油的補給必不可少的,潤滑的主要目的在于:

(1)防止環境氣體對鋼絲繩的腐蝕,由油膜保護鋼絲表面。

(2)防止與滑輪槽、卷筒的摩擦而產生的磨損。

(3)防止內部鋼絲間的摩擦而產生的磨損。

(4)減少鋼絲間的摩擦,保持鋼絲繩的柔軟性。

改進潤滑方式的目的在于:

(1)提升鋼絲繩潤滑效果,保障鋼絲繩特性,進而延長使用壽命。

(2)提高鋼絲繩潤滑作業效率。

(3)以人為本,降低勞動強度,最大限度保證維保人員人身安全。

通過定期補給潤滑油,增強潤滑效果,可提高鋼絲繩的耐磨性,對于減緩腐蝕和疲勞有著顯著的效果,對于提高耐久性有巨大影響。

通過良好的潤滑,保障鋼絲的摩擦系數,避免鋼絲繩硬化、脆化;減輕鋼絲繩的外表面和滑輪、卷筒的摩擦而產生磨損;減輕鋼絲繩彎曲而產生鋼絲間的磨損以及降低彎曲時的應力,減少磨損和斷線,從而達到延長鋼絲繩壽命,從而減輕驅動機構負荷,降低電力消耗。

傳統手工涂刷潤滑方式明顯耗費大量人工,操作不安全,油膜涂刷是否均勻無法控制,潤滑效果差;鋼絲繩磨損、腐蝕程度控制效果并不理想。

從施工人身安全、環境污染、施工質量所存在的種種問題,需要對當前鋼絲繩潤滑方式進行優化改進為自動潤滑方式。一定程度上應達到以下效果:

(1)潤滑過程由設定程序自動控制,人手可以與鋼絲繩脫離,避免人手刮傷,保證人身安全;

(2)提升潤滑效率,節約原始潤滑方式所占用維保人員的人力以及設備停機時間,可作其他維保項目安排。

(3)潤滑油膜均勻不滴漏,確保不造成環境污染

2.2 國內已有方案分析

目前,國內已實施過的鋼絲繩潤滑方案大致有以下三種,但各有利弊,需進行改良:

(1)方案1采用進口油泵(采用鋼絲繩專用潤滑脂),配合必要的銅管,在滑輪處采用接觸式毛刷(如圖1)與鋼絲繩直接嚙合;鋼絲繩潤滑脂通過油泵→管路分配→毛刷給油→鋼絲繩表面;此方案可起到應有的潤滑效果,但因接觸式毛刷與鋼絲繩直接接觸磨損,實施后會增加易損耗材,需定期進行更換,否則嚴重影響潤滑效果。

|

|

圖1 接觸式毛刷

(2)方案2采用進口油泵(采用鋼絲繩專用潤滑脂),配合必要的銅管,在滑輪處采用接觸式涂油器(如圖2)與鋼絲繩直接嚙合;鋼絲繩潤滑脂通過油泵→管路分配→涂油器給油→鋼絲繩表面;此方案可起到應有的潤滑效果,但因接觸式涂油器與鋼絲繩直接接觸磨損,實施后會增加易損耗材,需定期進行更換,否則嚴重影響潤滑效果。

|

|

圖2接觸式涂油器

(3)方案3采用國產油泵(采用齒輪油等液態油),配合必要的銅管,在滑輪處采用無耗材的+脫離式滴油(如圖3),油管口近距離靠近鋼絲繩;齒輪油或液壓油通過油泵→管路分配滴油→鋼絲繩表面;此方案可起到應有的潤滑效果,無增加額外耗材。

|

|

圖3 脫離式滴油

2.3 項目方案確定與現場施工

參考國內各大碼頭設備管理經驗,鋼絲繩潤滑油脂當選具備高附著力、高滲透性、高抗壓性能;海港公司在用鋼絲繩潤滑脂為富益LG(Ropelife LG),岸橋起升鋼絲繩自動潤滑系統設計應充分考慮現有設備、資源的匹配與融合。

參考國內已有方案,結合碼頭現場施工所存在的問題進行融合性改良,設計、加工、安裝實用性較高的起升鋼絲繩自動潤滑系統,配置包括兩處:后大梁掛倉滑輪處、小車架起升滑輪處,系統構成包括電動潤滑泵、供電電纜、電源開關、接觸器、油管接頭、潤滑管路、分油閥、固定件和必要連接件。

基本潤滑方案為:國產油泵(采用鋼絲繩專用潤滑脂),配合必要的銅管(分油閥),在滑輪處采用無耗材的脫離式滴油方式,油管口近距離靠近鋼絲繩;鋼絲繩專用潤滑脂通過油泵→管路(及分油閥)分配滴油→鋼絲繩表面→機構動作時鋼絲繩與滑輪槽間嚙合潤滑并使得潤滑脂均勻涂抹轉移到鋼絲繩嚙合處以達到所需潤滑效果;

根據擬定方案落實現場施工,重要部件規格要求如下:

(1)電動潤滑泵(DRB2-P120Z,油桶容積30L),供電AC380V,單出油口,流量120ml/分鐘,油品黏度要求>220。

(2)供配電與控制:

后大梁:電源開關、接觸器安裝在后大梁電控箱內,從后大梁拖令接線箱取電(AC380V)到后大梁電控箱,接觸器(AC220V)由PLC控制。

①供電回路,在司機室電控柜內引線供電(380VAC,線號為R68A01、S68A01、T68A01)→電源開關、接觸器安裝在柜內,→油泵電機;②控制接線(接觸器320HM1、220VAC):A1接B32003,A2接T30107;③I/O地址:模塊M55-2點,OB03D02

小車架:電源開關、接觸器安裝在司機室電控柜內,接觸器(AC220V)由PLC控制。

①供電回路,從后大梁拖令接線箱取電(AC380V,線號為R2510、S2510、T2510)到后大梁電控箱→電源開關、接觸器安裝在電控箱內→油泵電機; ②控制接線(接觸器187HM1、220VAC):A1接B18705,A2接T1801;③I/O地址,模塊3M-F點,OB02F0F

大致供電、控制回路接線要求如下:

|

|

|

(3)潤滑管路:配置出油接頭、6mm銅管、分油閥、以及對應固定夾、必要的過度軟管,擬設管路敷設如圖4。

|

| 圖4 后大梁和小車架自動潤滑液壓管理敷設 |

2.4 控制程序匯編

(1)基本控制邏輯設置(圖5):起升運行時,啟動后大梁和小車架兩處潤滑系統,小車運行時僅啟動小車架處潤滑系統。

起升運行判斷:在控制合(MB000201)后,當起升手柄動作(即起升手柄零位MB000532),起升制動器動作(MB002014),系統判定起升系統正在運行。

小車運行判斷:在控制合(MB000201)后,當小車手柄動作(即小車手柄零位MB000538),小車制動器動作(MB002016),系統判定小車系統正在運行。

鋼絲繩分段控制:整段鋼絲繩分成常規作業段和艙底作業段兩部分,根據各自特性進行區別對待,常規作業段屬于作業全過程暴露在室外,需要途徑小車架滑輪、后大梁滑輪、前后托架托輥等部位,艙底作業段則為超大型船舶最海側艙內裝卸作業時起升鋼絲繩卷筒上釋放出來的鋼絲繩,該段在全年中大部分時間處于室內環境,相對所處環境沒有常規作業段惡劣,潤滑頻次可相對減少。

|

|

圖5 基本控制邏輯程序匯編

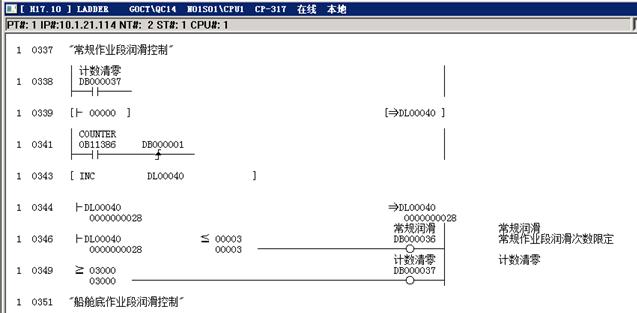

(2)常規作業段限制條件控制邏輯設置(圖6):潤滑系統長時間起動會造成潤滑油浪費,經過現場測試調整,設置設備裝卸作業量統計,根據統計數據落實自動控制:每作業3000吊進行數吊作業期間潤滑方式。

為確保潤滑周期可控,增設了吊具閉鎖信號(MB000412)對潤滑泵電源的控制,即在旋鎖計數達到允許潤滑時間段,還必須在吊具吊著柜(閉鎖)后相應機構運行的情況下才執行泵油潤滑動作。

|

|

圖6 常規作業段限制條件控制邏輯程序匯編

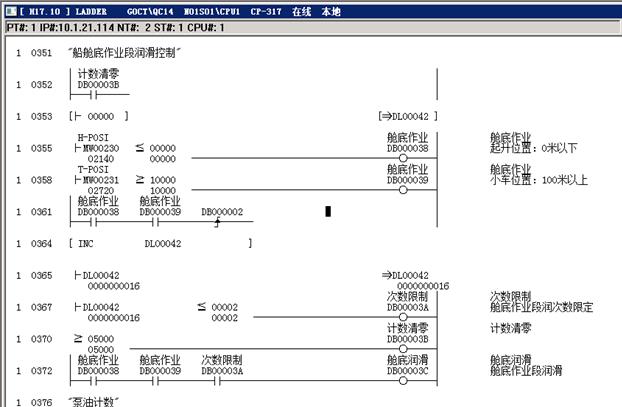

(3)艙底作業段限制條件控制邏輯設置(圖7):每艘超大型船最海側艙底作業判斷條件設定為小車位置在前大梁前端一定高度范圍內,目前設定為小車位置100米以上,起升高度0米以下;系統通過統計吊具進入該區域的次數,來判斷什么時候對該段鋼絲繩進行潤滑。根據現場測試統計,每艘超大型船作業時,吊具進入最海側艙底約有16次,潤滑頻次可根據年度單機大船作業量進行控制,以保證艙底作業段每年自動潤滑2~3次即可。

|

|

圖7 艙底作業段限制條件控制邏輯程序匯編

(3)泵油潤滑時間控制邏輯(圖5):經過現場調試設定,起升機構起動期間,小車架和后大梁潤滑泵泵油2s,間隔時間5 s;小車機構起動期間,小車架潤滑泵泵油2s,間隔時間5s。

2.5 現場施工與調試

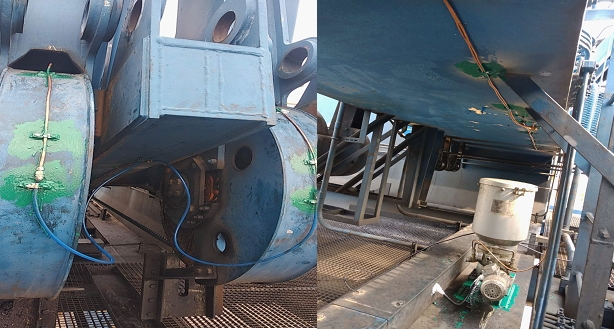

1)起升鋼絲繩自動潤滑裝置(后大梁)

2)起升鋼絲繩自動潤滑裝置(小車架)

|

經過改造后,鋼絲繩潤滑油量、次數完全在可控范圍,根據所選油泵規格參數折算流量為2ml/s,經測試每個潤滑期間油泵起動打油次數約30次,則兩個潤滑系統在單個潤滑期間內總用油約120 ml;2017年岸橋平均單機總作業旋鎖次數約90000次,則全年約分成30個潤滑周期,初步預計改造后岸橋起升鋼絲繩需油量為3600 ml/臺,具體還需根據現場潤滑效果調整設定相關參數,包括泵油時間、間隔時間、潤滑周期等,得以最大利用系統效能。

3 總結

岸橋通過配置起升鋼絲繩自動潤滑系統,起升、小車機構運行時,起升鋼絲繩潤滑油管自動滴油出油潤滑;避免了原始通過人手進行涂油可能存在的人手刺傷、涂油不均勻等弊端;更有效的延長鋼絲繩的使用壽命,節約維護成本。

其次,由于潤滑質量的提升,潤滑油耗損減少,節省人工潤滑工時,工作效率的提升使得維護人員有更多的時間投入到其他維保事項中去。

經過優化后,至少年均可節約包括用工成本、材料損耗、維修費用約4.2萬元/臺,單機改造估計12個月可收回成本(不計設備停機成本的節約額)。

作者簡介

陳俊敏,男,1986年1月出生,本科

聯系電話:1358039817

郵箱:cjmgoct@163.com

工作單位:廣州南沙海港集裝箱碼頭有限公司/技術部/設備管理室(岸橋主管)

通訊地址:廣州南沙區萬頃沙鎮海港大道南9號(南沙二期輔助閘口)